1. ステンレスの角パイプを切断して溶接していきます。熱による歪みや収縮に注意しながら、慎重に作業を進めます。

2. パイプの肉厚は5mmもあるので、とても頑丈なフレームになりました。

3. フレームは搬入口の大きさを超えているため、上下2分割で製作されています。上下の接続箇所は5mmのLアングルと高強度・高耐食性のボルトを使用して、確実に固定しています。

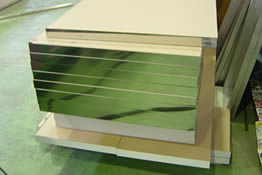

4. 45mmの特殊断熱材をステンレス板ではさみ圧着した断熱パネルを製作します。

5. 断熱パネルを本体フレームの床面・背面・側面・天井面へと取り付けをします。背面パネルには棚を設置するので、しっかりとボルトで固定できるように1.5mmの厚板を使用しました。

6. 床面パネルには大理石を貼りますが、これは人が出入りし歩くので、長年使用しても浮き沈みがないようにしっかりとした下地を作ります。

7. フォークリフトを使用して、上下二分割になっている本体を一体にします。

8. 生ハムの保存のために設計されたクーリングコイルを天井に設置します。その後、コンプレッサとの配管・配線の接続をし、性能試験を行いました。

9. 次に、鏡面に磨かれたドア枠やハンドルなどの取り付けをしました。

10. ドア枠などを取り外して、本体も上下別々に梱包して、現地まで輸送しました。

11. 設置箇所で、上下で分割されている本体を一体に組み立てて所定の位置に設置します。

12. 外装やドア枠を取り付けます 。工場でも一度同じ作業を行っているのでスムーズに作業できました。

13. 正面のペアガラスはとても大きく重量があるので12人掛かりで取り付けました。目地をシリコンシーラントで仕上げています。そして大理石やブラックステンレスなどで内部を仕上げた後、棚を設置します。

14. その後、機械室にあるコンプレッサとの配管・配線工事を行い試運転を行いました。完成設置。